内酯豆腐

内酯豆腐是一种以葡萄糖酸-δ-内酯(简称GDL)作为凝固剂制作的嫩豆腐。其主要特点是口感细腻、结构均匀、如布丁般嫩滑,没有传统盐卤豆腐的粗糙感。由于内酯凝固温和、均匀,成品颜色洁白、没有蜂窝孔洞,外观和口感都更加高级。

内酯豆腐的好处:

口感细腻嫩滑:入口即化,非常适合老人、小孩以及追求细腻口感的消费者。

营养价值高:保留黄豆中的植物蛋白、钙、钾等营养成分,脂肪含量低。

无异味且更健康:GDL为食品凝固剂,凝固过程温和,不会产生苦味或涩味。

适用范围广:可用于豆腐盒装食品、火锅、凉菜、蒸菜、甜品、饮食店等。

内酯豆腐生产线

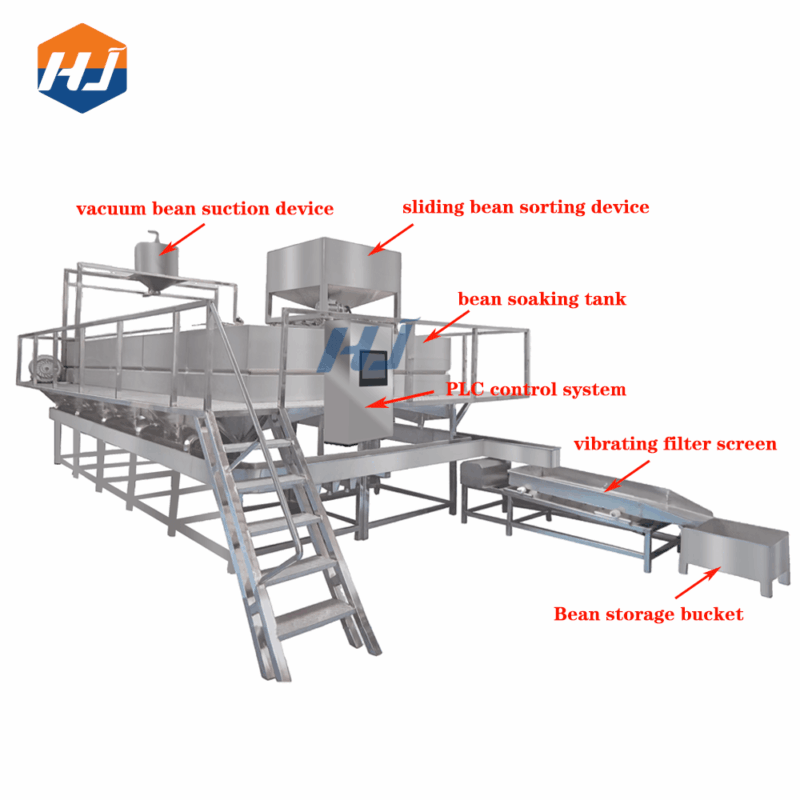

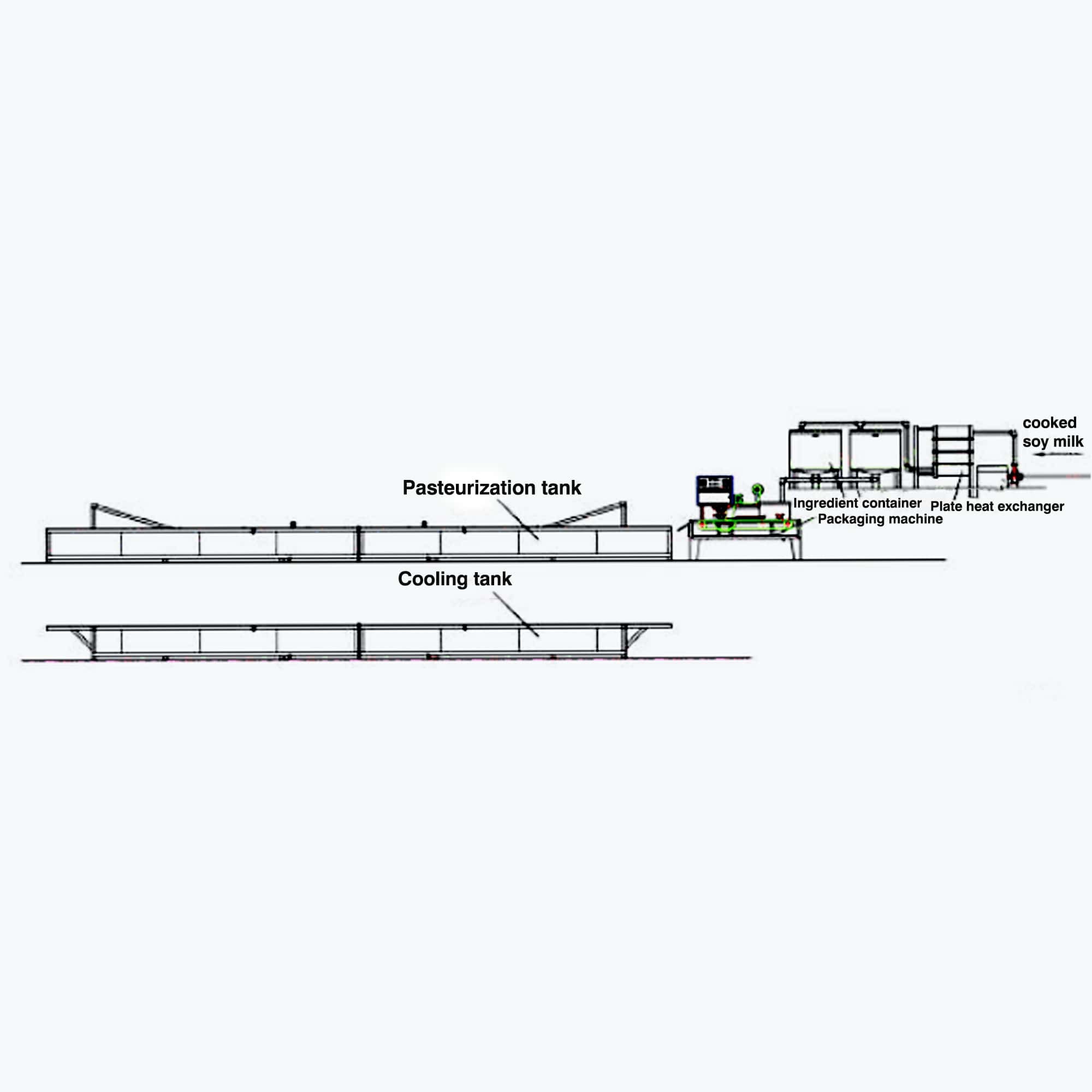

工艺流程:泡豆-磨浆-煮浆--过滤--板式降温--配料--灌装一-巴氏杀菌定形一--冷却一一一检验进库

豆腐,豆腐干,内酯豆腐,豆腐皮等豆制品的制作前期都需要泡豆磨浆煮浆滤浆,所以它们前期可以使用一样的设备,只是成型阶段使用不同的设备。

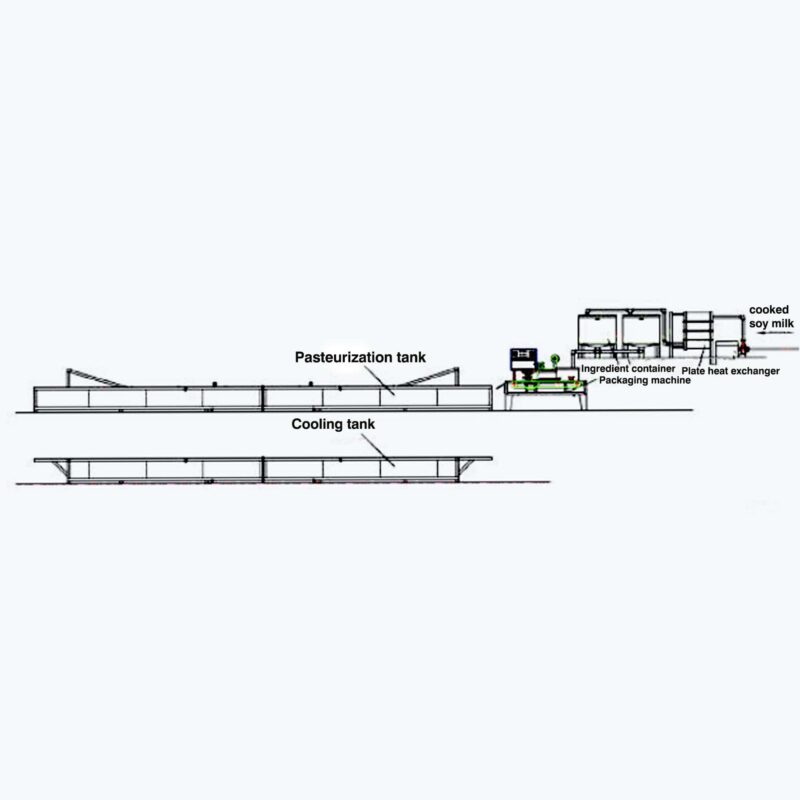

内酯豆腐在成型阶段需要将煮熟的豆浆通过豆浆管道经过板式降温,然后冷却的豆浆在配料桶里添加葡萄糖酸内酯,然后在包装机里被灌装到盒子里,再经过巴氏杀菌槽和冷却槽。

小型内酯豆腐机

煮熟的豆浆抽到储浆桶再经过板式换热器能快速冷却豆浆,冷却后的浆在内酯豆腐机配料桶里面和葡萄糖酸内酯混合。机器把混合内酯的豆浆灌装到塑料食品级塑料盒中、封盒、切边、打码,再经过通过加温槽进行加温同时巴氏杀菌,凝固成型最后进入冷水槽进行冷却。

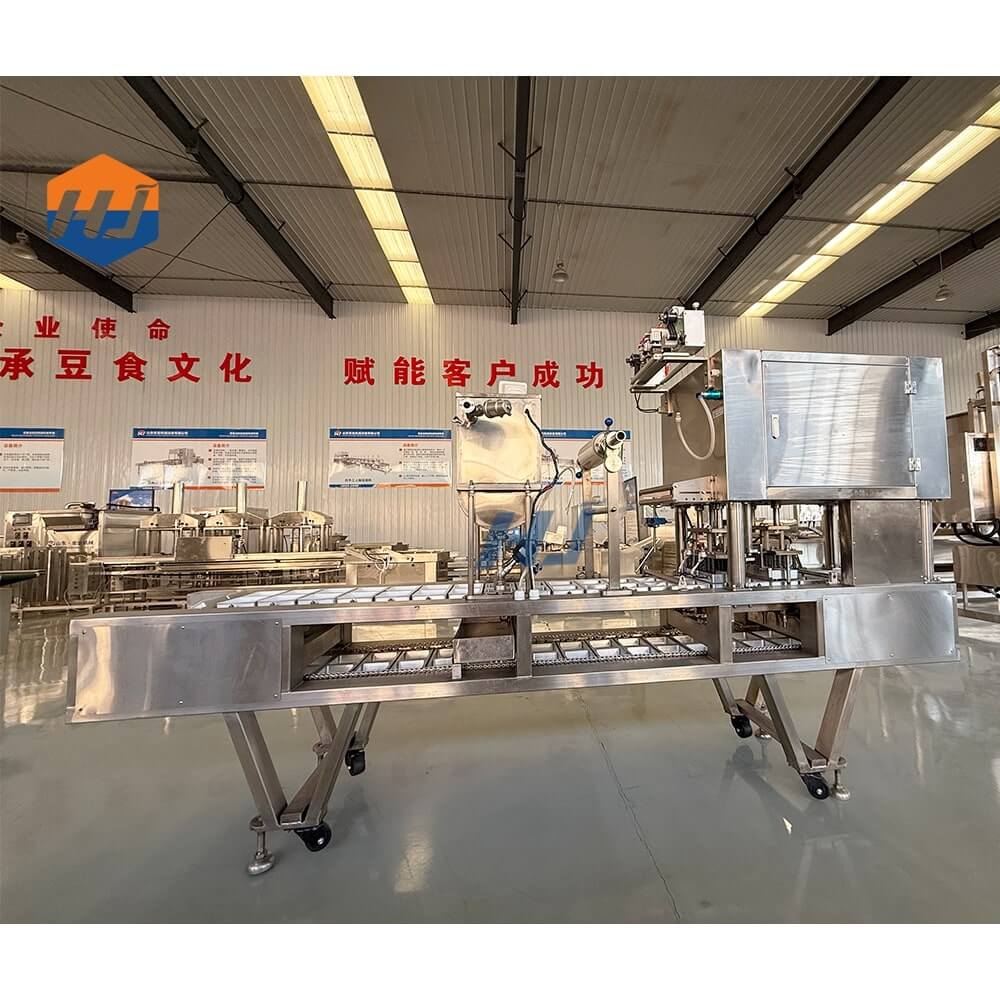

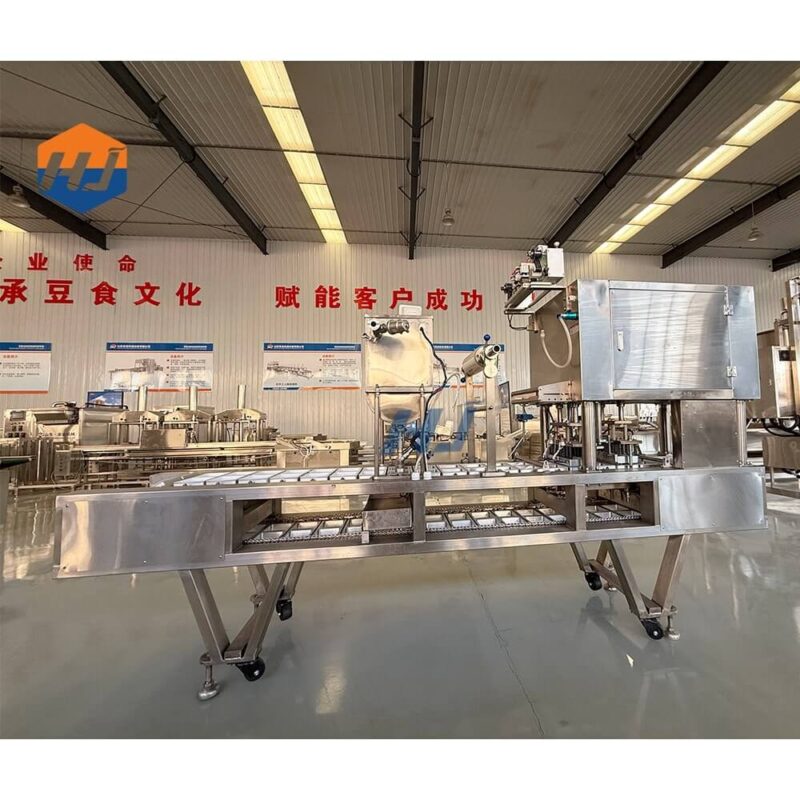

大型内酯豆腐机

煮熟的豆浆抽到储浆桶再经过板式换热器能快速冷却豆浆,冷却后的浆在内酯豆腐机配料桶里面和葡萄糖酸内酯混合。机器把混合内酯的豆浆灌装到塑料食品级塑料盒中、封盒、切边、打码,再经过通过加温槽进行加温同时巴氏杀菌,凝固成型最后进入冷水槽进行冷却。

巴氏杀菌槽

巴氏杀菌池采用食品级304不锈钢制造,用于对豆腐、内酯豆腐等进行长时间的巴氏杀菌处理。设备通过加热槽内的热水,让产品在恒定的杀菌温度下保持一定时间,能够有效灭杀有害菌,延长产品保质期,同时保持产品的口感与营养不被破坏。

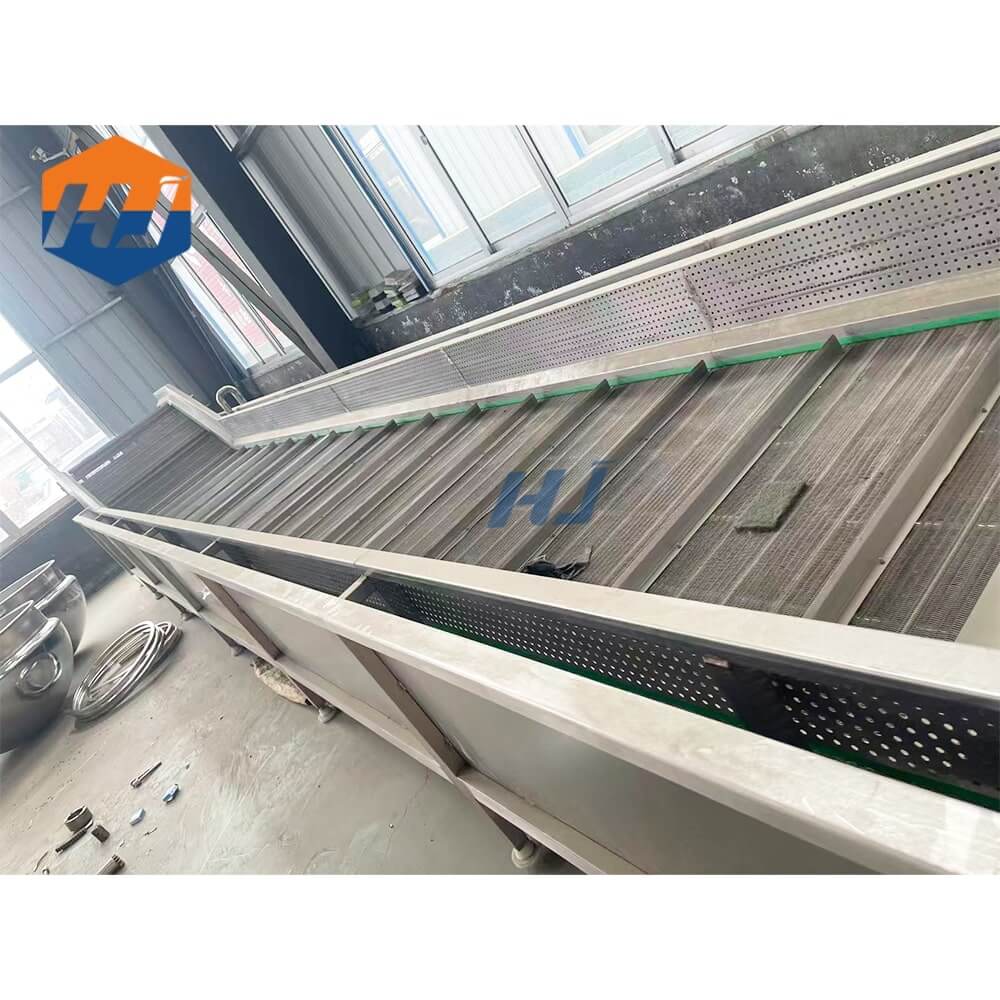

冷却槽

冷却槽主要用于内酯豆腐在热凝固成型后的快速降温与稳定定型。内酯豆腐经过加热凝固后,内部仍处于较高温度,如不及时冷却,容易导致过熟、出水增多及口感变老。通过冷却槽中的冷水循环系统,可迅速降低内酯豆腐温度,保持细腻嫩滑的口感。

生产内酯豆腐注意事项

(1)内酯溶液的调配 内酯在水中会逐渐水解生成葡萄糖酸,若配置过早或浓度不合理,极易在与豆浆接触时发生瞬时凝固,影响成型质量。因此,内酯溶液必须随配随用,一般按内酯用量加入 2–2.5 倍冷水进行溶解,以延缓水解速度,保证混合均匀稳定。

(2)豆浆浓度的控制 内酯充填豆腐对豆浆浓度要求较高,通常控制在 9.5%–12.5%。不同大豆品种、不同产品定位(嫩型或偏硬型)可适当调整浓度。豆浆浓度过低会导致豆腐过嫩、保形性差,过高则会使凝胶粗糙、口感变硬。

(3)豆浆脱气处理 豆浆中残留的微小气泡在凝固过程中容易聚集形成大气孔,破坏产品内部结构,影响外观与口感。对豆浆进行脱气处理,不仅可以有效排除气体,还能去除部分挥发性异味物质,使成品豆腐组织细腻、表面光洁、口感嫩滑。

(4)内酯与豆浆混合时的温度控制 内酯与豆浆混合应在较低温度下进行,一般不高于 30℃。若温度过高,内酯与豆浆接触即发生凝胶反应,导致产品粗糙、松散甚至无法成型;温度过低虽不影响质量,但会增加后续加热能耗。

(5)添加内酯时的搅拌速度控制 添加内酯时,豆浆必须保持搅拌状态,推荐搅拌速度为 65–75 rpm。内酯添加完成后继续搅拌 0.5–1 分钟。搅拌过慢会造成混合不均,影响凝固效果;搅拌过快则容易引入微泡,导致成品内部产生气孔。

(6)内酯添加量的控制 内酯添加量直接影响豆腐的硬度和风味。添加量增加,产品硬度和成型性提高,但过量会使酸味明显,影响口感。实际生产中可按豆浆量或干大豆投料量计算,并通过试验确定最佳比例。

(7)混合后浆料不可储存 内酯与豆浆混合后凝固反应即开始进行,混合后的浆料不宜储存,必须在 15–20 分钟内完成充填灌装。延迟操作会导致浆料提前凝固,影响灌装效率和成品一致性。

(8)充填后的加热凝固条件 充填包装后需立即进行水浴加热。生产中常用的工艺参数为 80–90℃,30–40 分钟。温度低于70℃时凝胶强度不足,产品过嫩;接近100℃时,易产生气泡、出水和质地粗硬等问题。

(9)凝固后的快速冷却 热凝完成后需进行快速冷却,可有效增强凝固强度,提高产品保形性,同时抑制微生物生长,延长内酯豆腐的保质期。